重点領域 容器開発の歴史 ~輸液・注射剤~

使いやすさ、安全性向上を目指した容器開発

ガラス製アンプル(写真:左側)中の薬剤を、イルリガートル(写真:右側)に移して使用していたため、手間がかかり、異物混入のリスクが高いことが欠点でした。

輸液チューブをガラス製バイアルに挿すことにより、ガラス製バイアルから移し替えることなく使用可能な、使い勝手の良いガラス製バイアル(ゴム栓付き)を開発しました。 しかし、ガラス製バイアルは、重く、割れやすいことが欠点でした。

ガラス製バイアルの重くて、割れやすいという欠点を解決するため、軽くて衝撃に強いプラスチック製ボトルを開発しました。 ただし、薬剤を全量排出するためには、ガラス製バイアルと同様に通気針を使用する必要がありました。

プラスチック製ボトルよりも柔軟性があり薬剤排出性に優れ、混注可能容量が多いプラスチック製バッグを開発しました。プラスチック製バッグは、現在の輸液容器の主流となっています。なお、投与後は、コンパクトに折りたたむことが可能であるため、廃棄物の減容などの利点もあります。

小容量の注射剤の多くは、ガラス製アンプルに充てんされていました。しかし、ガラス製アンプルの欠点である、衝撃に弱く割れやすいことや、開封時にガラス片が発生して薬剤へ混入するリスクがあること、誤って手指を切ってしまうリスクがあることなどの課題がありました。 そこで、より安全で使いやすいプラスチック製アンプル製剤を開発しました。

抗生物質や抗がん剤などの薬剤を簡便に溶解/希釈して使用できるハーフキット製品(両頭針付溶解液)を開発しました。 調製操作の際には、薬剤とハーフキットを直接接続するため、細菌汚染/異物混入の防止、薬剤調製時の間違いの防止、針刺し事故の防止や薬剤調製時間の短縮が可能となりました。

プレフィルドシリンジのキット製剤 アンプル製剤やバイアル製剤に充てんされた薬剤は、溶解・希釈調製を行い、ディスポーザブルシリンジに分注する必要がありました。調製済みの薬剤をシリンジ内に充てんすることで、より安全かつ簡便に使用可能なReady to Useの製剤であるプレフィルドシリンジ製剤を開発しました。

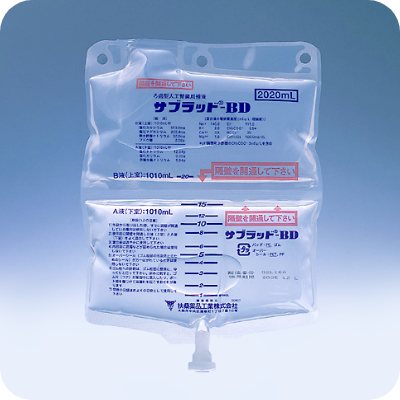

有効成分の組み合わせによっては、混合することにより沈殿が生じたり、有効成分が分解してしまうなどの課題を伴った製剤がありました。このような製剤では、有効成分を別々の容器(ガラスバイアルやガラスアンプルなど)に分けて、充てんする必要がありました。 プラスチックバッグの加工技術の進歩に伴い、中央部分に開通可能な隔壁を設けた一体型容器(ダブルバッグ)が開発されました。これにより従来は別々の容器に分けて保存していた有効成分をダブルバッグの上室と下室に分けて収容することが可能となり、使用時に隔壁を開通・混合することで分注操作をせずに目的組成の薬剤を調製可能な製剤(ダブルバッグ入り製剤)を開発しました。

2000年代中頃には、安全対策(fail soft※1)を施したダブルバック製剤を開発しました。

調製の手順を誤り、上室と下室の隔壁を開通せずに下室の薬剤のみが投与された場合においても、患者さんへの健康被害が極力少なくなるように処方を設計しました。

- fail-soft:間違いがあっても被害を最小限に抑える工夫

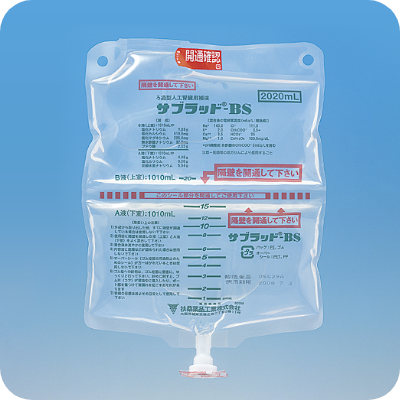

2000年代後半には、さらなる安全対策(fail safe※2)を施したダブルバック製剤を開発しました。

排出口付近にシールドゲート(隔壁)を設けて、空室を作ることにより、中央隔壁の開通操作を忘れて回路に接続しても、下室液は排出されない構造になっています。

また、隔壁に強度差をもたせることにより、加圧されても下室液のみが排出されることがなく、必ず上室と下室が混合された薬液(処方濃度)が排出される機構となっています。

- fail-safe:間違いがあっても被害を止める工夫

安定性への追及 -ガスバリアー性フィルム※3ー

プラスチック製バッグは、酸素や炭酸ガスなどの気体を透過するため、一部の製品では、ガラス製バイアルでの製品化を余儀なくされていました。1990年代にガスバリアー性フィルムが開発されたことにより、1990年代中頃~2000年代前半には、プラスチック製バッグ製剤をガスバリアー性フイルム(外袋)に封入した重炭酸配合剤やアミノ酸配合剤を開発することが可能となりました。

ガスバリアー性フイルム(外袋)に細かな傷が入った場合、封入している炭酸ガスの漏出や大気中の酸素の流入により製剤の品質が保てなくなる可能性があります。そこでガスバリアー性フイルム(外袋)の密封性が保たれていることを確認する検知システム※4を組み込むことにより製品化を実現しました。

さらに、ガスバリアー性フィルム※3で成形したブリスター包装に検知システム※4を組み込むことで、重炭酸製剤やアミノ酸製剤などもプラスチック製アンプル製剤での製造が可能となりました。

- 酸素や炭酸ガスの透過を抑えることができる素材

- ガスバリア―性フィルム(外袋)内に酸素吸収剤と酸素検知剤を封入することにより、内部を無酸素状態にするとともに無酸素状態が保たれていることを検知するシステム。酸素検知剤は、無酸素条件下では桃色ですが、酸素存在下では紫色になるため、ピンホールの有無などを視覚的に検知することができます。

キット製品の開発によるメリット

医療上のメリット

- 安全性の向上

- 細菌汚染/異物混入の防止

- 薬剤調製時の過誤の防止

- 薬剤調製時の医療従事者の安全性の向上(針刺し事故や薬剤被曝の回避、等)

- 迅速性の向上(Ready-to-use製剤)

- 緊急使用時の迅速対応が可能

- 薬剤調製/投与に要する作業時間の短縮

- 治療の質の向上

- 調製誤差の低減(品質が担保された製剤をそのまま使用できる)

- 調製時の分解/損失の低減(安定性が担保された製剤をそのまま使用できる)

その他のメリット

- コスト削減

- 薬剤調製に必要な医療器具が不要(注射筒/針、生理食塩液)

- 医療従事者の作業拘束時間の低減(人件費の削減)

- 環境への配慮

- 薬剤調製に使用していた器具類の廃棄が不要(産業廃棄物の削減)

容器デザインによる識別性の向上

医療現場では、多種多様な輸液製剤が使用されているため、製剤の取り違えには十分に注意が必要です。そこで輸液製剤のデザイン等を工夫することにより、識別性を向上させて“取り違え”事故の防止に努めました。

1. 特徴表記

濃度、通称、成分の特徴をわかりやすいデザインで表記することにより、使用する輸液の識別性を向上しています。

2. 色分け

製剤毎に特徴的な色調を設定して、色調イメージと製剤を連動することにより、識別性を向上することができます。

3. 識別シール

製剤毎に区別可能な色や名称を表記した識別シールを輸液のゴム栓部分に張り付けることにより、使用時の識別性を向上することができます。

-

開発にかける想い

-

容器開発の歴史 ~輸液・注射剤~

-

不妊治療・生殖補助医療(ART)領域 最新の業績